Kekerasan Material

Hardness scale HRB,HSD,HRC,HB,HV artinya apa?

Dalam metrologi ilmu pengujian kekerasan material orang cenderung memiliki skala kekerasan yang mereka sukai. Mungkin karena bidang yang mereka tekuni, atau mungkin karena preferensi pribadi. Namun, memiliki pemahaman tentang semua skala kekerasan yang ada penting bagi siapa pun yang bekerja di bidang metrologi. Kalau dibandingkan dengan universitas teknik jurusan ilmu material, mungkin silabus study pembelajaran dasar ilmu material ini bisa memakan waktu lebih dari empat semester atau 2 tahun. Namun dalam artikel ini INSIZE INDONESIA berusaha membuat penjelasan seringkasnya.

MENGAPA STANDAR UJI KEKERASAN MATERIAL DIPERLUKAN?

Sifat kekerasan atau daya tahan material mengacu pada kemampuan material tertentu untuk menahan daya tekan lekukan atau gaya goresan. Setiap material yang Anda gunakan memiliki nilai kekerasan yang ditentukan melalui pengujian khusus. Prosedur pengujian yang berbeda yang tersedia menghasilkan nilai yang berada pada skala tertentu. Oleh karena itu, setiap uji kekerasan dipasangkan dengan skala kekerasan.

Alat ukur kekerasan sendiri ada dua jenis yaitu tipe analog dengan jarum yang harganya lebih murah, dan tipe digital yang memiliki komputasi internal untuk kemampuan konversi satuan ukur, misalnya konversi dari satuan ukur HRB ke satuan ukur lain HSD, HRC, HB, HV.

Prinsip yang wajib dipahami yaitu apakah Anda perlu mengonversi pengukuran kekerasan untuk pelanggan? Atau masih perlu memahami kekerasan material yang disediakan dalam skala yang berbeda?. Fungsi satuan dan alat ukur kekerasan meterial ini juga diperlukan saat membeli material agar tidak tertipu oleh pedagang material. Jadi menerjemahkan arti skala yang digunakan oleh standar fabrikasi dan mengetahui apa itu fungsi masing-masing skala kekerasan dan cara kerjanya, tentu akan meningkatkan kemampuan Anda dalam menjalankan bisnis fabrikasi!

Hardness Tester INSIZE HDT-MB325 Brinell Indentation Automatic Measuring Scope (CMOS 1.3Mpx, USB) Range; 15 ~ 650HBW

Hardness Tester INSIZE HDT-ESA Digital Shore A Durometer (Graduation; 0.2HA, Accuracy; ±1HA) Range; 0-100HA

Hardness Tester

Hardness Tester

APA SAJA JENIS SKALA ATAU SATUAN KEKERASAN MATERIAL?

Secara umum, pengujian melibatkan penerapan alat tertentu pada material pada tekanan tertentu selama jangka waktu tertentu. Jenis skala kekerasan ini ada banyak satuannya, yaitu; skala kekerasan Rockwell, skala kekerasan Vickers, skala kekerasan Brinell, skala kekerasan Mohs, skala kekerasan Knoop, skala kekerasan Leeb, skala kekerasan Shore, skala kekerasan Janka, dan skala kekerasan Pensil. Untuk mendapatkan hasil yang tepat, mata ukur dan alat ukur kekerasan WAJIB diganti sesuai dengan jenis material yang akan diuji.

Dari kesembilan skala ini yang terbaik untuk pekerjaan yang sedang dilakukan bergantung pada material yang diuji dan peralatan apa yang akan melakukan pengujian. Berikut penjelasannya;

-

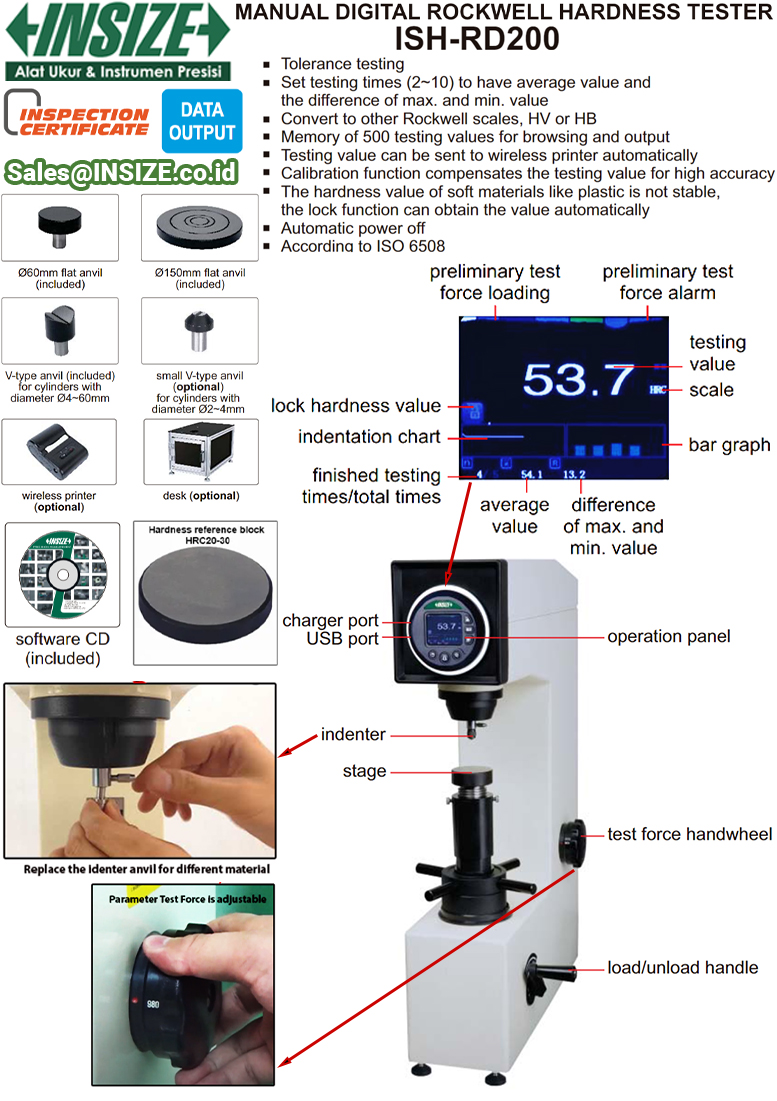

Skala Kekerasan Rockwell (HRA, HRB, HRC, HRD, HRE, HRF, HRG, HRH, HRK)

Skala kekerasan Rockwell menawarkan skala kekerasan yang paling banyak digunakan. Uji kekerasan Rockwell menyediakan cara tercepat dan paling akurat untuk menguji kekerasan material dan berlangsung dalam tiga tahap. Pada tahap pertama, beban gaya diterapkan pada material yang diuji untuk jangka waktu yang singkat, biasanya menggunakan indentor berlian atau bola untuk menerapkan gaya. Pada tahap kedua, gaya yang diterapkan ditingkatkan dan disebut beban utama. Pada tahap ketiga, beban utama dihilangkan dari material yang diuji dan beban gaya awal yang lebih kecil diterapkan sekali lagi. Setelah proses ini selesai, lekukan yang dihasilkan diukur dan digunakan untuk menghitung perbedaan antara kedalaman lekukan akhir dan awal. Gaya yang diterapkan menggunakan alat penekan biasanya berkisar antara 15kgf dan 3000kgf. Ada beberapa skala kekerasan Rockwell yang berbeda, masing-masing diidentifikasi dengan penggunaan huruf termasuk A, B, C, D, E, F, G, H, dan K.

-

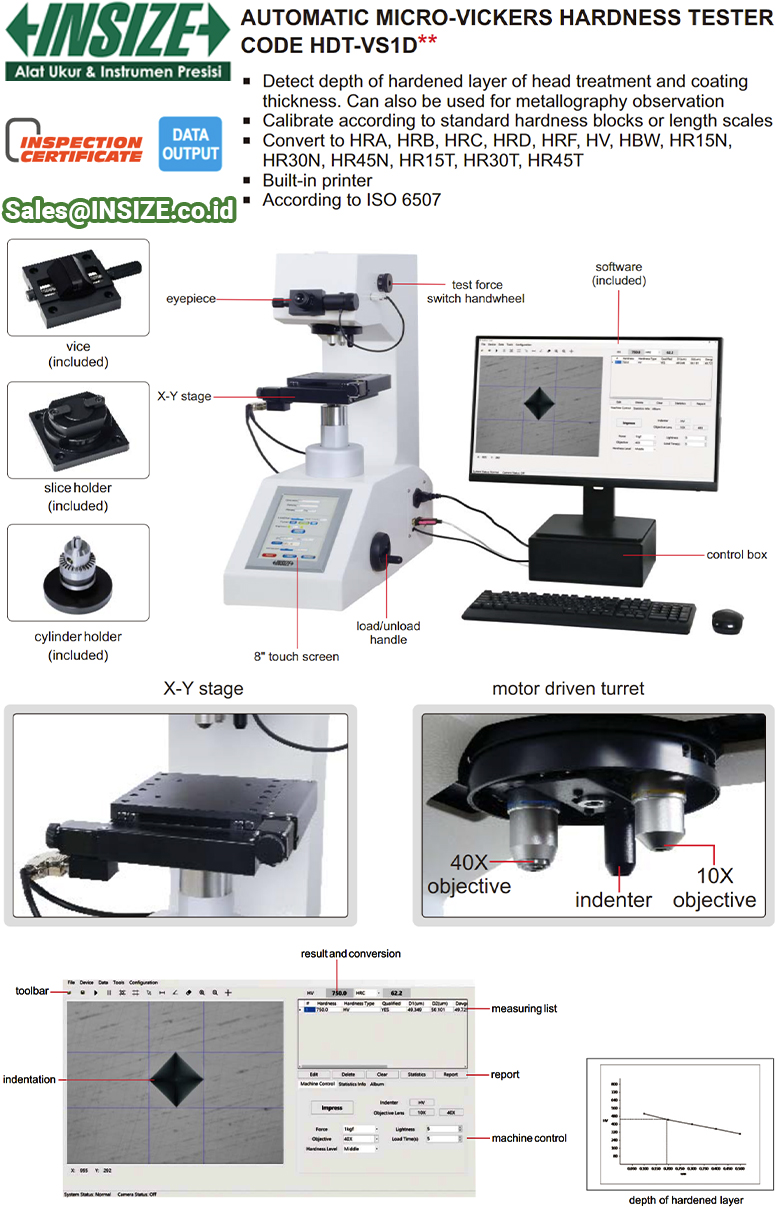

Skala Kekerasan Vickers (HV, DPH)

Skala kekerasan Vickers dikembangkan sebagai alternatif skala kekerasan Brinell oleh Robert L. Smith dan George E. Sandlord di Vickers Ltd. Biasanya digunakan saat mengukur kekerasan material kecil atau tipis, uji kekerasan Vickers terkadang disebut uji mikrokekerasan.Untuk menguji kekerasan material, gaya tekan yang ringan diterapkan menggunakan mata penekan/penusuk berlian dan kedalaman yang dihasilkan. Dimensi lebar dari lubang hasil tekan tersebut kemudian diukur secara optik dengan bantuan mikroskop ukur. Gaya uji (N), kedalaman lekukan (mm), dan panjang diagonal lekukan (mm) digunakan untuk menghitung pengukuran skala kekerasan Vickers.

Gaya tekan beban yang diterapkan untuk pengujian dengan standar Brinell umumnya berkisar antara 10g hingga 1kgf, tetapi dapat mencapai 30kgf saat ingin menerapkan beban gaya yang lebih besar. Kekerasan yang dihasilkan sebagaimana diukur dengan skala kekerasan Vickers dilaporkan menggunakan format xxxHVyy, di mana “xxx” menawarkan angka kekerasan dan “yy” menawarkan beban gaya yang digunakan dalam kgf. Bila lamanya waktu penerapan gaya berbeda dari 10 hingga 15 detik, maka hal tersebut dicatat menggunakan xxxHVyy/zz, di mana “zz” melaporkan durasi beban gaya dalam detik.

-

Skala Kekerasan Brinell (HB, HBS, HBW,)

Skala kekerasan Brinell menawarkan skala kekerasan standar pertama yang diterapkan secara luas dan diusulkan oleh Johan August Brinell pada tahun 1900. Saat menyelesaikan uji kekerasan Brinell, penekan bola karbida ditekan ke permukaan material yang diuji menggunakan gaya konstan yang diterapkan selama jangka waktu tertentu. Penekanan yang dihasilkan kemudian dapat diukur dan hasilnya dapat digunakan untuk menghitung nilai kekerasan akhirnya.Perhitungan skala Brinell yang digunakan melibatkan nilai gaya uji (N), diameter penekan bola karbida (mm), diameter penekan yang disebabkan dalam dua arah tegak lurus satu sama lain (mm), dan kedalaman penekan (mm). Gaya yang diterapkan cenderung berkisar antara 500 kgf untuk logam non-ferrous dan 3000 kgf untuk baja. Nilai skala kekerasan Brinell, atau angka kekerasan Brinell, mencerminkan kekerasan yang dihasilkan dari bahan uji.

Keunggulan skala kekerasan Brinell meliputi penerapannya pada bahan yang tidak homogen dan kelonggarannya untuk penggunaan gaya yang berbeda dan penekan yang berbeda. Kelemahan skala kekerasan Brinell meliputi lambatnya penyelesaian uji kekerasan Brinell dan kerusakan akibat penekukan uji.

-

Skala Kekerasan Mohs (1,2,3,4,5,6,7,8,9,10)

Skala kekerasan Mohs mengandalkan perbandingan kekerasan material yang berjenis mineral akan diuji gores seperti semen yang sudah keras, mata pensil, kaca, batu akik atau material komposit dengan material terkeras yang dikenal manusia saat ini yaitu Berlian atau Diamond. Skala satuan Mohs ini menawarkan skala ordinal yang berkisar dari 1 hingga 10 dengan 1 sebagai yang paling tidak keras dan 10 sebagai yang paling keras. Uji kekerasan Mohs melibatkan upaya menggores bahan yang diuji dengan bahan lain.Dikembangkan oleh Friedrich Mohs pada tahun 1812, skala kekerasan Mohs lebih bersifat kualitatif dan bukan metode yang paling dapat diandalkan untuk mengukur kekerasan. Skala teknis berkisar pada berbagai mineral yang kekerasannya meningkat—talc, gypsum, kalsit, fluorit, apatit, feldspar, kuarsa, topas, korundum, dan intan.

Mengingat banyaknya mineral ini yang sulit ditemukan, biasanya bahan yang sebanding seperti kuku jari atau kikir keras akan digunakan. Dimulai dengan skala kekerasan Mohs yang lebih lunak dan terus meningkat hingga lekukan permanen tercapai, Anda dapat menentukan kekerasan bahan tertentu.

-

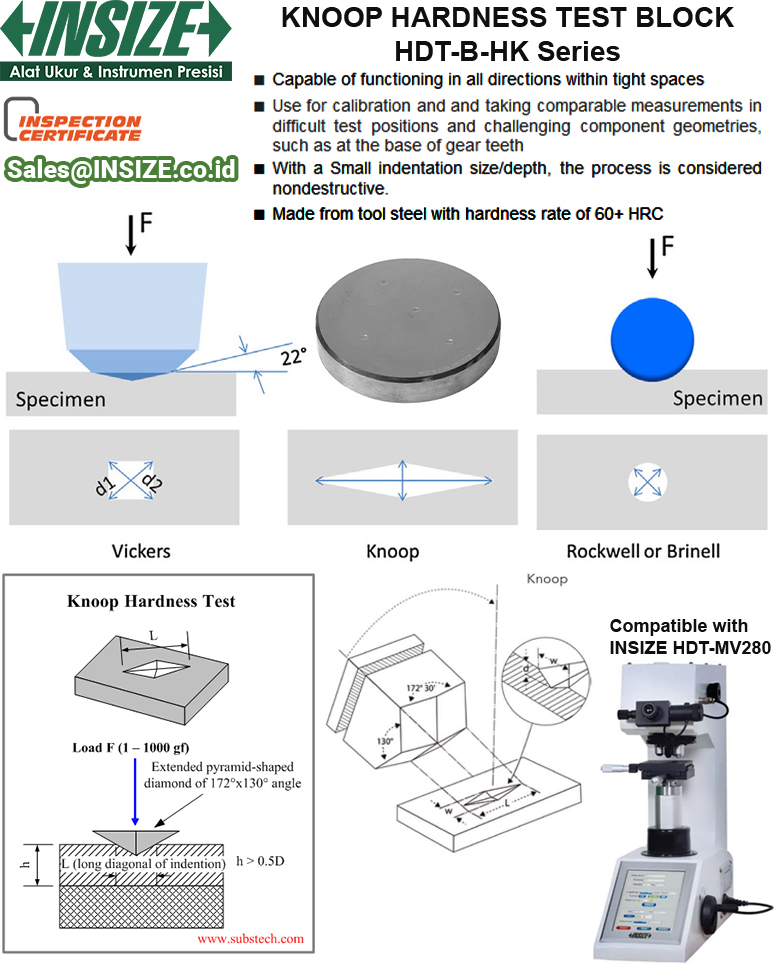

Skala Kekerasan Knoop (HK atau KHN)

Uji kekerasan Knoop ditujukan untuk digunakan pada bahan kecil dan tipis karena gaya yang diterapkan untuk menentukan kekerasan menawarkan 1 kgf atau kurang. Sangat mirip dengan metode uji kekerasan Brinell, uji kekerasan Knoop melibatkan indenter berbentuk belah ketupat dan membutuhkan alat bantu mikroskop. Rumus untuk menghitung pengukuran menggunakan skala kekerasan Knoop mencakup panjang lekukan sepanjang sumbu panjang, faktor koreksi yang terkait dengan bentuk indenter (biasanya 0,070279), dan beban gaya yang diterapkan.Nilai pada skala kekerasan Knoop dicatat menggunakan HK atau KHN dan paling sering berada di antara 100 dan 1000. Keuntungan utama menggunakan skala kekerasan Knoop menawarkan hanya diperlukan sampel yang sangat kecil dari bahan uji untuk mendapatkan pengukuran. Kerugian utama dari skala kekerasan Knoop menawarkan tantangan dalam menggunakan mikroskop untuk menyelesaikan pengukuran dan waktu yang dibutuhkan.

-

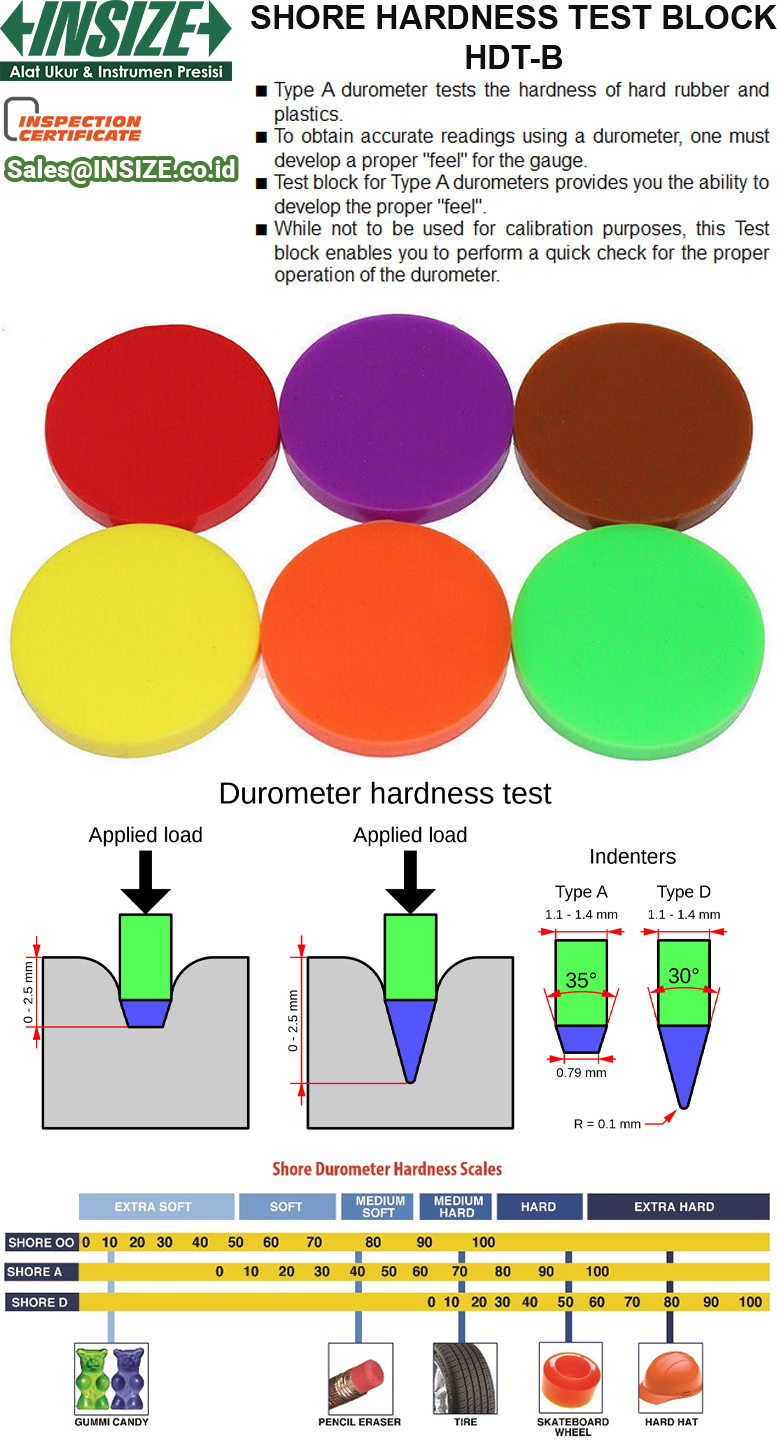

Skala Kekerasan Durometer atau Shore Hardness Test (A, D, 1-100)

Ada dua skala kekerasan Shore utama, skala kekerasan Shore A dan skala kekerasan Shore D. Skala kekerasan Shore A biasanya digunakan saat bekerja dengan polimer lunak dan elastomer, sedangkan skala kekerasan Shore D lebih sering digunakan saat bekerja dengan polimer keras seperti termoplastik.Skala kekerasan Shore berkisar dari kekerasan minimum 0 hingga kekerasan maksimum 100. Ketika suatu bahan memiliki pengukuran skala kekerasan Shore 100, ini berarti bahan tersebut tidak memiliki penetrasi selama pengujian. Uji kekerasan Shore melibatkan mesin penekan yang diberi pegas untuk menahan tingkat tekanan tertentu dengan bentuk ujung penekan yang berbeda, tergantung pada apakah Anda menggunakan Shore A atau Shore D. Selain untuk menguji kekerasan material “membal” seperti karet dan Silikon, Shoremeter/durometer juga bisa digunakan untuk menguji kekerasan bahan pangan seperti daging, tempe, buah-buahan, sayur dan umbi-umbian.

-

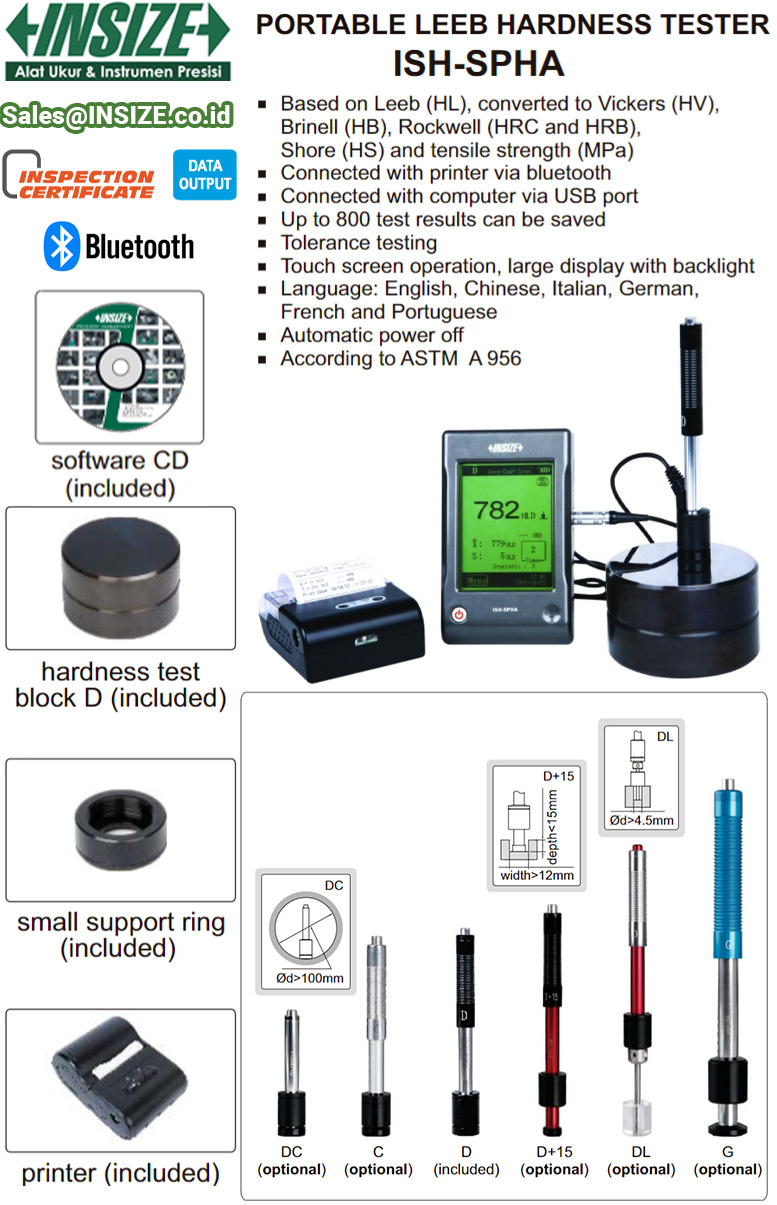

Leeb Rebound Hardness Test (HLD, HLG, HLC, HLE, HLDL, HLS, HLDC)

Metode uji kekersana material dengan standar Leeb ini terutama digunakan untuk menguji benda kerja yang cukup besar (terutama di atas 1 kg). Metode Leeb rebound ini mengukur koefisien restitusi, yaitu dengan cara memantulkan mata probe ukur keatas permukaan logam yang datar. Metode Leeb hardness ini merupakan bentuk pengujian nondestruktif.Hasil kekerasan dalam HLx sering diubah ke skala kekerasan tradisional HRC, HB dan HV terutama karena alasan penggunaan standar antara manufaktur dan pelanggan. Untuk mendapatkan hasil yang tepat, mata ukur WAJIB diganti sesuai dengan jenis material yang akan diuji.

Menurut prinsip Leeb dinamis, nilai kekerasan diperoleh dari kehilangan energi dari benda impak yang ditentukan setelah menghantam sampel logam, mirip dengan skleroskop Shore. Hasil bagi Leeb (vi,vr) diambil sebagai ukuran kehilangan energi akibat deformasi plastik: benda impak memantul lebih cepat dari sampel uji yang lebih keras daripada dari yang lebih lunak, sehingga menghasilkan nilai yang lebih besar 1000×vr/vi. Benda impak magnetik memungkinkan kecepatan disimpulkan dari tegangan yang diinduksi oleh benda saat bergerak melalui kumparan pengukur. Hasil bagi 1000×vr/vi dikutip dalam satuan kekerasan pantulan Leeb HLx (di mana x menunjukkan jenis probe dan benda impak: D, DC, DL, C, G, S, E).

Pengukuran kekerasan tradisional, misalnya, yang dilakukan oleh Rockwell, Vickers, dan Brinell, bersifat stasioner, yang memerlukan stasiun kerja tetap di area pengujian atau laboratorium yang terpisah. Sebagian besar waktu, metode ini bersifat selektif, yang melibatkan pengujian yang merusak pada sampel. Dari hasil individual, pengujian ini menarik kesimpulan statistik untuk seluruh kelompok. Portabilitas penguji Leeb terkadang dapat membantu mencapai tingkat pengujian yang lebih tinggi tanpa merusak sampel, yang pada gilirannya menyederhanakan proses dan mengurangi biaya.

-

Janka Hardness test ( kilograms-force (kgf), newtons (N) atau kilonewtons (kN))

Satuan dan metode uji kekerasan Janka digunakan mengukur ketahanan sampel kayu terhadap penyok dan keausan. Mengukur gaya tahan ini dilakukan dengan menekan atau menusukkan bola baja berdiameter 11,28 milimeter (7⁄16 in) di tengah sampel kayu. (Diameter dipilih untuk menghasilkan lingkaran dengan luas 100 milimeter persegi, atau satu sentimeter persegi.)Penggunaan umum peringkat kekerasan dengan satuan Janka untuk menentukan apakah suatu spesies cocok untuk digunakan sebagai lantai, bahan kotak maupun bahan palet. Untuk lantai kayu keras, pengujian biasanya memerlukan sampel berukuran 80 mm × 150 mm (3 in × 6 in) dengan ketebalan minimal 6–8 mm, dan pengujian yang paling umum digunakan adalah ASTM D1037. Saat menguji kayu dalam bentuk balok, pengujian Janka selalu dilakukan pada kayu dari batang pohon (dikenal sebagai kayu teras), dan sampel standar (menurut ASTM D143) memiliki kadar air 12% dan fisiknya bebas dari keberadaan mata kayu.

-

Pencil Hardness Tester (9H, 8H, 7H, 6H, 5H, 4H, 3H, 2H, H, F, HB, B, 2B, 3B, 4B, 5B, 6B, 7B, 8B, 9B, 9xxB)

Uji kekerasan pensil menurut standar ASTM D3363 merupakan jenis metode evaluasi yang dilakukan untuk menentukan kekerasan suatu material terhadap goresan mata pensil yang sudah terstandar. Uji kekerasan pensil biasanya digunakan untuk menguji material pelapis atau coating seperti polymer, chrome atau cat. Untuk melakukan uji kekerasan pensil, mata pensil grafit yang sudah tajam dengan kekerasan yang berbeda-beda digerakkan gores di permukaan datar material dengan cat ataupun pelapis lainnya.

KESIMPULAN

Umumnya ilmu material yang lazim digunakan oleh teknik sipil maupun fabrikasi menggunakan sembilan skala kekerasan utama: Rockwell, Vickers, Brinell, Mohs, Knoop, Leeb, Shore, Janka dan Pencil. Satu hal yang pasti – meningkatnya inovasi dan keinginan untuk kualitas yang lebih tinggi telah meningkatkan permintaan untuk hardness tester dan testing block.

Jika Anda berminat untuk membeli perlengkapan alat uji kekerasan material silahkan hubungi kami melalui email : [email protected]

Semoga menambah bahan referensi anda! Wassalam!

Sumber:

Tim Kreatif INSIZE Indonesia, Tulisan ini merupakan opini Pribadi di media milik sendiri.